Für die Schalttechnik der Zukunft

Siemens Energy hat über 60 Mio. Euro in eine neue Fertigungsstätte in Berlin investiert. Hier werden nun erstmals neuartige Vakuumschaltröhren im Nennspannungsbereich bis 245 Kilovolt hergestellt, die unter anderem für Umspannwerke und Windenergieanlagen verwendet werden. Diese Innovation ermöglicht es, auf fluorierte Gase wie Schwefelhexafluorid zu verzichten – das stärkste Treibhausgas der Welt.

Machbarkeitsstudie & Standortwahl

Im Jahr 2020 unterstützte IPROconsult Siemens Energy bei der Durchführung einer Machbarkeitsstudie mittels eines speziellen Tools, der Fabrikplanung, wobei der Kunde das exakte Fabriklayout selbst erstellt. Es wurden verschiedene Standorte untersucht, darunter Görlitz, Frankfurt/Oder und Berlin. Letztendlich fiel die Entscheidung auf den Campus in der Siemensstadt Berlin, wo eine bestehende Logistikhalle teilweise umgewidmet wurde. „Zwei Drittel dieser Halle konnten für die Fertigung der neuen Vakuumröhren umgebaut werden, das verbleibende Drittel bleibt für Montage und Logistik erhalten“, erklärt IPROconsult-Projektleiter Damian Jdanoff.

Innovative Planung im 3D-Modell

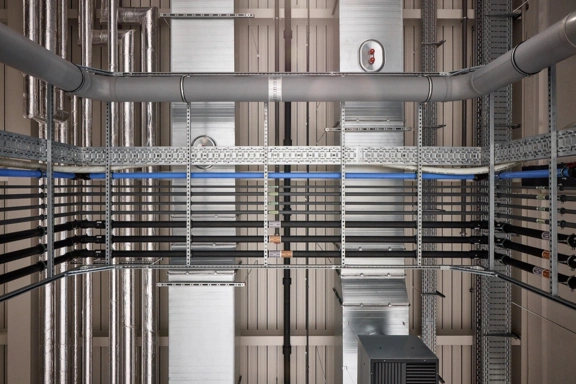

2021 begann schließlich die eigentliche Planung. IPROconsult setzte auf moderne Methoden und integrierte die Anlagentechnik von Siemens Energy in ein 3D-Modell. „Wir haben alle Baubesprechungen an einem gemeinsamen Modell durchgeführt, was viele Abstimmungen und Entscheidungen erleichterte“, so Jdanoff. Ein größerer Hallenteil wurde entkernt, während der Rest der Halle im laufenden Betrieb blieb. In dieser Phase entstanden unter anderem vier Meter tiefe Prüfgruben, die mit massivem Blei ummantelt wurden, um Strahlung bei Belastungstests abzuhalten. Zusätzlich wurden Bereiche mit Galvanik, Reinraum und Lötöfen eingerichtet. Auch die benötigten Sanitär- und Umkleideräume wurden teilweise übernommen und zwei neue Funktionsbereiche an die Hallenstirnseite angebaut. Diese enthalten eine Trafostation, Lüftungsanlagen, eine Sprinklerzentrale und eine Kältezentrale.

Budgeteinhaltung trotz globaler Herausforderungen

Eine besondere Herausforderung stellten die globalen Rahmenbedingungen dar. Kurz vor Baubeginn 2022 führte der Ukrainekrieg zu massiver Stahlknappheit und steigenden Preisen. "Stahl war kaum verfügbar und der Preis pro Tonne änderte sich nahezu stündlich", erinnert sich der Projektleiter. Man einigte sich mit dem Auftraggeber und den Lieferanten auf ein für beide Seiten faires „open-book“-Verfahren. Dabei legte der Stahlbauer seine tatsächlichen Einkaufspreise offen, um nicht einem zu hohen finanziellen Risiko wie bei der sonst üblichen Festpreisregelung ausgesetzt zu sein. Hinzu kamen teils unterbrochene Lieferketten, die in der abklingenden Pandemie die Warenströme behinderten. Dennoch gelang es, den Einfluss auf das Projekt zu kontrollieren und es im Budgetrahmen zu halten.